So finden unterschiedliche Flüssigkeiten zur passenden Gleitringdichtung

Welche Gleitringdichtung soll für welche Chemikalien bzw. Medien eingesetzt werden? Eine Frage, mit der DEPAC häufig konfrontiert wird. Und die Antwort ist wenig befriedigend: Das hängt von den individuellen Rahmenbedingungen ab. Auch wenn es der eine oder andere Dichtungshersteller gerne so darstellt: Es gibt keine Standard-Gleitringdichtung für jede Anwendung. Kein Dichtungshersteller kann alle Medien und Medienvarianten kennen, der Einsatz einer Gleitringdichtung muss somit immer individuell betrachtet werden. Denn: Eine Änderung von zehn Prozent der Konzentration oder 10 Grad Celcius Temperaturunterschied, um zwei Beispiele hervorzuheben, kann zu völlig neuen Verhaltensmustern der Medien führen und die Funktionsweise der Gleitringdichtung stark beeinträchtigen. Hinzu kommt, dass es unzählige Mischungsmöglichkeiten oder Additive zu Chemikalien gibt, die zusätzlich zu einer Reaktionsveränderung der Grundchemikalie führen können.

Es ist unter diesem Gesichtspunkt de facto nicht möglich, eine Standard-Empfehlung für ein Medium abzugeben. DEPAC rät daher immer, das Gespräch mit den ExpertInnen zu suchen.

Wer als Anwender trotzdem in Eigenregie die richtigen Dichtungen bzw. Dichtungseinsätzen oder -materialen suchen möchte, dem geben wir ein paar hilfreiche Tipps mit auf den Weg.

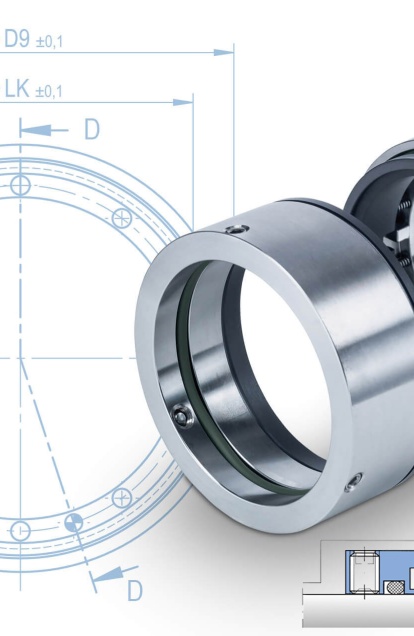

Stationäre statt dynamische Gleitringdichtung

First things first: Stationäre Gleitringdichtungen sind zuverlässiger als dynamische. Wenn die Betriebssicherheit und gute Standzeiten der Pumpe oberste Priorität haben, ist eine stationäre Gleitringdichtung das Maß der Dinge.

Im nächsten Schritt müssen die Materialien und Hilfsmaßnahmen gewählt werden, die der Gleitringdichtung die Möglichkeit geben, im abzudichtenden Medium zu bestehen und eine entspreche Standzeit zu entwickeln.

Um die Auswahl zu vereinfachen, hat DEPAC mit Hinblick auf die generellen Verhaltensweisen unterschiedlichster Flüssigkeiten verschiedene Kriterien für Gleitringdichtungen bestimmt. Die Frage ist also nicht: Welche Flüssigkeit ist abzudichten – sondern, wie beeinflusst die Flüssigkeit die Gleitringdichtung?

Analyse der Flüssigkeit

Die ideale Flüssigkeit darf die Gleitringdichtung nicht negativ in ihrer Funktion beeinflussen. Sie sollte kühl, sauber und schmierend sein. Werden diese Aspekte eingehalten, kann jede stationäre Gleitringdichtung gute Standzeiten erreichen. Nur: Es gibt wenige „ideale“ Medien. Daher gilt es zu analysieren, wie die verschiedensten Flüssigkeiten die Gleitringdichtung negativ beeinträchtigen können. Im Anschluss kann entschieden werden, was getan werden muss, um Probleme im Betrieb der Gleitringdichtung zu vermeiden.

PLAN-Nummern

Folgende Hilfsmaßnahmen, so genannte PLAN-Nummern, stehen zur Verfügung.

|

PLAN Nummern |

API |

|

Rücklaufspülung |

Nr. 11 |

|

Fremdspülung |

Nr. 32 |

|

Quench |

Nr. 62 |

|

Doppel-GLRD mit Sperrflüssigkeit |

|

|

Doppel-GLRD mit Thermosyphon-System |

Nr. 52, 54 |

Flüssigkeiten bzw. Medien

Es müssen nur neun unterschiedliche Gegebenheiten berücksichtigt werden:

- Medien mit Feststoffen

- Kristallisierende Medien

- Verklebende/verhärtende Medien

- Verdampfende oder gasförmige Medien

- Medien mit extremen Temperaturen

- Gefährliche Medien

- Medien mit extremen Drücken

- Chemisch extrem aggressive Medien

- Aggregatsbesonderheiten

1) Medien mit Feststoffen

Ist ein abzudichtendes Medium mit Feststoffen durchsetzt, ansonsten aber chemisch neutral, kühl und schmierend, spielt es keine Rolle, wie das Pumpmedium heißt oder welche Feststoffe im Medium enthalten sind.

Ausschlaggebend ist nur, dass diese Feststoffe zwischen die GLRD-Flächen geraten und damit die Gleitflächen zerstören können. Sicherlich sind auch andere Schwachpunkte der GLRD-Konstruktion, etwa dynamische Konstruktionen, Federn im Medium, O-Ringbewegung in Richtung der Feststoffe und anderes zu beachten. Aus diesem Grund sollten stationäre

Dichtungen bevorzugt und als zusätzliche Hilfe dann folgende

PLAN-Nummern in Betracht gezogen werden:

a) Spülung API Plan Nr. 32 mit Grundring

Abgesehen von anderen Kriterien ist es Grundvoraussetzung, die Feststoffe von der GLRD fernzuhalten. Hierfür sollte dann eine Fremdspülung mit API Plan Nr. 32 mit Grundring angewandt werden. Für die Flächen sollte man verschleißfeste Materialien (z. B. Siliziumkarbid/Wolframkarbid) wählen. Falls trotz der benötigten geringen Menge Spülflüssigkeit (3–10 Ltr./Std.) diese nicht zur Verfügung steht, oder im Verfahrensprozess nicht erlaubt werden kann, wird dann nur eine Doppeldichtung eingesetzt werden können.

b) Doppel-GLRD API Plan Nr. 52, 53A(B), 54

Einzusetzen mit Tandemwirksamkeit und höherem Sperrdruck.

c) Falls a) und b) nicht machbar ist, kann also nur eine Einfach-GLRD mit harten Flächen verwendet werden. Es muss aber eine entsprechend kürzere oder unkontrollierbare Standzeit in Kauf genommen werden.

2) Kristallisierende Medien

Es spielt auch bei kristallisierenden Medien absolut keine Rolle, wie das Medium heißt, sondern nur, warum es kristallisiert. Eine Flüssigkeit kann kristallisieren, wenn sie beispielsweise mit Atmosphäre in Berührung kommt, oder wenn die

Temperatur sich verändert. Passiert dies, werden sich an der Atmosphärenseite

der GLRD Kristalle bilden, da der Druckgradient, der zwischen den Gleitflächen entsteht, natürlich mit dem Null-Druckpunkt an der Atmosphäre ist.

Die entstehenden Kristalle bauen sich auf, pressen die Gleitflächen auseinander und bringen somit die GLRD zur Leckage. Als wichtigste Grundregel für kristallisierende Medien gilt zunächst, dass für alle Gleitflächen, die mit dem Produkt in Berührung kommen, hartes, festes Verschleißmaterial

wie beispielsweise Wolframkarbid eingesetzt werden sollte. Spröde, brüchige Materialien wie z. B. Siliziumkarbid sollten, trotz ihrer Härte, in diesem Fall vermieden werden.

Um das Auseinanderpressen der GLRD auszuschließen, gibt es folgende Möglichkeiten:

a) SPÜLUNG API Plan Nr. 32 mit Grundring

Hier wird die kristallisierende Flüssigkeit im Dichtungsraum mit Hilfe einer Spülung durch eine nicht-kristallisierende Flüssigkeit ersetzt (3-10 Ltr./Std).

b) QUENCH (Dampf) API Plan Nr. 62

Durch die feuchtwarme Atmosphäre an der Rückseite der GLRD, wird die Kristallbildung entweder vermieden oder entstandene Kristalle werden

mit Schleichdampf (Niederdruckdampf) abgeleitet.

c) DOPPEL-GLRD API Plan Nr.: 52, 53A(B), 54

Ist eine Dampfzuleitung nicht möglich, sollte diese Möglichkeit in Betracht gezogen werden.

d) Ist a) bis c) nicht machbar, muss man beim Einsatz einer Einzel-GLRD zwar auch harte Flächen verwenden, man wird jedoch keine optimale oder vorhersehbare Standzeit der GLRD bekommen.

3) Verklebende/verhärtende Medien

Es ist nicht wichtig, wie das Medium heißt, sondern wichtig ist, warum oder wodurch es verklebt oder verhärtet. Wenn festgestellt wird, dass das Medium beispielsweise an der Atmosphäre oder durch Temperaturänderung verklebt, muss sichergestellt werden, dass keine Atmosphäre an die abzudichtende GLRD kommen kann oder eine gewisse Temperatur an der GLRD gehalten werden kann.

Hierzu gibt es folgende Möglichkeiten:

a) SPÜLUNG mit Grundring

Falls diese Hilfsmaßnahme einsetzbar ist, ist dies immer die beste Hilfe, die einer GLRD gegeben werden kann.

b) DOPPEL-GLRD

In der Doppel-GLRD wird ein Sperrdruck mit höherem Druck als dem von der Pumpe anstehenden Mediumsdruck eingesetzt. Die Atmosphäre wird von der Produkt-berührten GLRD abgehalten und man kann auch, wenn notwendig, die Temperatur an der GLRD mit dem Sperrmedium kontrollieren.

c) HEIZEN/KÜHLEN des Dichtungsraumes

Falls beispielsweise durch Temperaturänderungen das Medium verklebt oder verhärtet, muss dafür gesorgt werden, dass die Temperatur an der GLRD so kontrolliert wird, dass ein Verkleben/Verhärten ausgeschlossen ist.

Hierfür wird empfohlen, den Dichtungsraum entsprechend zu temperieren.

In jedem Fall sind jedoch Wolframkarbid-Flächen zu verwenden, weil Restverklebungen die Flächen festhalten wollen und brüchige Materialien, wie Siliziumkarbid an den Verdrehsicherungen häufig beim An- und Abfahren der Pumpe zerstört werden. Falls andere Gründe des Verklebens oder Verhärtens vorliegen, müssen die Hilfsmaßnahmen nach dem gleichen Prinzip bewertet und ausgewählt werden.

4) Verdampfende oder gasförmige Medien

Es ist einleuchtend, dass versucht werden muss, die Temperatur an der GLRD zu verringern oder kühlende, schmierende, saubere Flüssigkeit an der GLRD anliegen zu lassen.

Die Alternativen sind:

a) SPÜLUNG mit Grundring

b) HEIZEN/KÜHLEN des Dichtungsrauems

c) DOPPEL-GLRD

5) Medien mit extremen Temperaturen

Die Alternativen wiederholen sich:

a) SPÜLUNG mit Grundring

b) DOPPEL-GLRD

c) SONDER-GLRD

Sonder-GLRD können nach Rücksprache mit dem Kunden zu seinen entsprechenden Vorgaben entwickelt und angeboten werden.

Auf jeden Fall müssen alle GLRD-Materialien, besonders die der Sekundärdichtungen, entsprechend den Temperaturen (inklusive Reibungstemperaturen) ausgewählt werden.

6) Gefährliche Medien

Die Gefährlichkeit eines Mediums ist dem Betreiber meistens bekannt. Des weiteren gibt es immer mehr Rechtsverordnungen und Vorschriften, wie beispielsweise in Deutschland die „TA Luft“. In diesen Fällen wird der

Betreiber oder auch planende Anlagenbauer die logischen oder auch gesetzlichen Vorschriften beachten müssen.

Grundsätzlich wird wiederum die Überlegung dahingehend sein, sicherzustellen, diese gefährlichen Medien nicht an die Atmosphäre gelangen zu lassen. Es gibt auch die Möglichkeit, GLRD ganz zu vermeiden, indem man eine elektromagnet-betriebene Pumpe einsetzt. Der Nachteil liegt beim extrem hohen Energieverbrauch und dabei, dass dieses System nicht in allen Medien und Größen eingesetzt werden kann.

Falls also GLRD benutzt werden können, wird immer der Einsatz von DOPPEL-GLRD zum Tragen kommen.

7) Medien mit extremen Drücken

Entweder können speziell für diesen Einsatzfall GLRD als Sonderausführung angeboten werden oder man kann in Erwägung ziehen, den an dem Dichtungsraum anliegenden Pumpendruck durch Einsatz von DOPPEL-GLRD stufenweise abzubauen.

8) Chemisch extrem aggressive Medien

Wichtig wird in diesem Fall sein, die GLRD-Materialien so auszuwählen, dass sie in dieser Chemikalie beständig sind. Im übrigen geht man in der Auswahl der Nummern nach den obigen Kriterien vor.

9) Aggregatsbesonderheiten

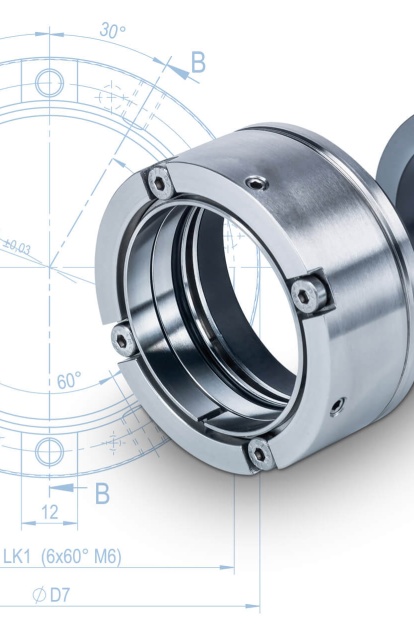

Für Aggregate, die entweder hohe Wellengeschwindigkeiten, große Wellendurchmesser oder große Wellenauslenkungen haben, sind die dafür speziell entwickelten GLRD zu verwenden (siehe z.B. DEPAC TYPEN 326/365).

Falls jedoch die Gegebenheiten so extrem sind, dass die normalen Kriterien der dafür entwickelten GLRD nicht mehr ausreichend sind, werden Sonderkonstruktionen notwendig.

Alle Medien, die durch GLRD abgedichtet werden sollen oder müssen, fallen in die oben genannten Kategorien oder eine Mischung derselben. Bei einer Mischung geht man praktisch nach jedem einzelnen Kriterium vor. Daraus ergibt sich dann sowohl die Endauswahl der GLRD als auch der Hilfsmaßnahmen.